- 地址:

- 河北(běi)省泊頭市富(fù)鎮開發區

- 傳真:

- 0317-8041117

- Q Q:

- 28505225

焦化廠除塵器工藝(yì)流程文字敘述及流程圖

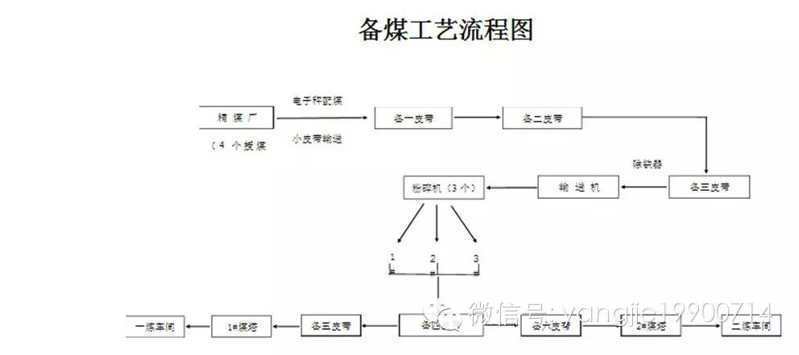

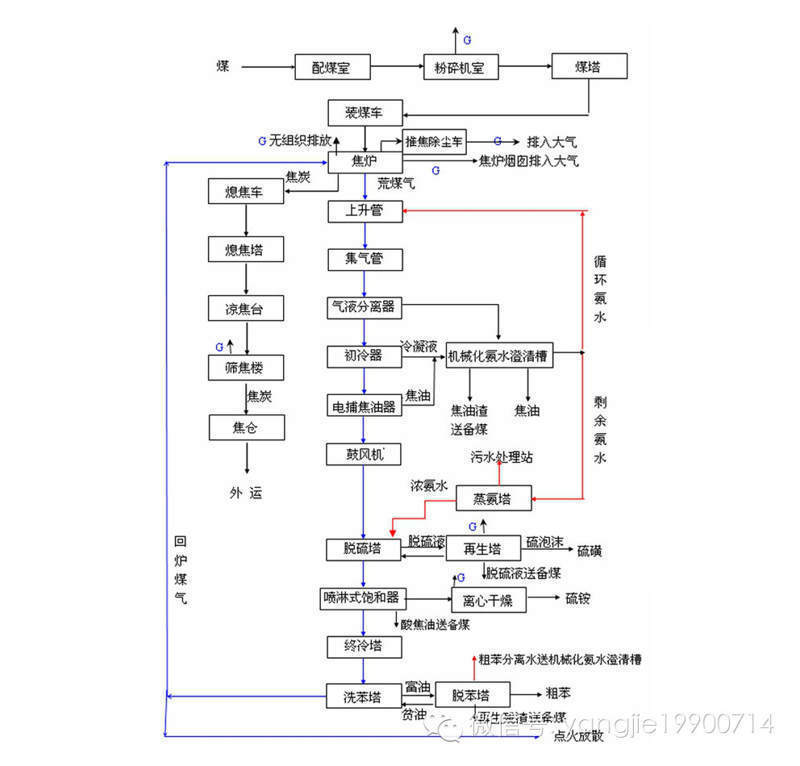

備煤

煉焦所用(yòng)精煤,一方麵由外(wài)部購入,另一方麵由原煤經洗煤後所得,洗(xǐ)精煤由(yóu)皮(pí)帶機送入精煤(méi)場。精煤經受煤坑下的電子自(zì)動配料稱將四種煤按相應(yīng)的比例送到帶式輸送機上除(chú)鐵後,進入可(kě)逆反擊錘式粉碎機粉碎後(小於3mm占90%以上),經帶式輸送機送至焦爐煤塔內供煉焦用。

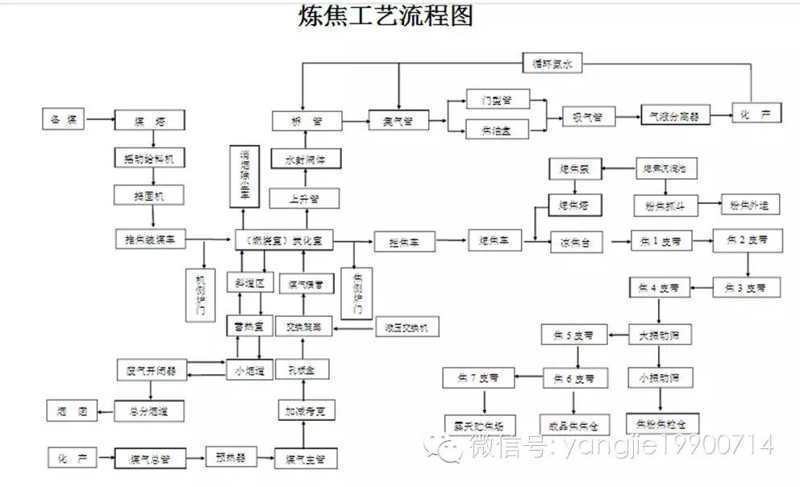

煉(liàn)焦

裝煤推焦車在(zài)煤(méi)塔下(xià)取煤,搗固成煤餅後,按作業計劃(huá)從機側推入炭化室內。煤餅在炭化室(shì)內經過一個結焦周期(qī)的高(gāo)溫幹餾,煉成焦炭並產生荒煤氣。

炭化室內的煤餅(bǐng)結(jié)焦成熟後,由裝煤推焦機(jī)推出並通過攔焦機的導焦柵送入熄焦車內。熄焦車由(yóu)電機牽引至(zhì)熄焦塔熄焦。熄焦後的焦炭卸至涼焦(jiāo)台,冷卻後送往篩(shāi)焦樓(lóu)進行篩分和外(wài)運(yùn)。

煤在幹餾過程中產生的荒煤氣匯集到炭化室的頂部(bù)空間,經上升管、橋管進入集氣管。700℃的荒煤氣在橋管內經過氨水(shuǐ)噴灑後溫度降至85℃左右,煤氣和冷凝下來的焦油氨水一起經吸煤氣管道送入煤氣回收車(chē)間進行煤氣(qì)淨化及焦油回收。

焦爐加熱燃用的淨化煤氣經(jīng)預熱器預(yù)熱至45℃左右進入地(dì)下室,通(tōng)過(guò)下(xià)噴管把煤氣送入燃燒室立火道,燃燒後的廢氣經煙(yān)道、煙囪排入(rù)大氣。

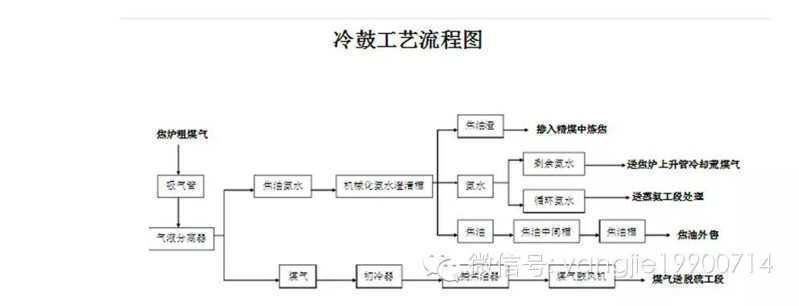

冷(lěng)鼓

由焦爐送來的80-83℃的荒煤氣,沿吸煤(méi)氣管道入氣液分離(lí)器。經氣液(yè)分離後,煤氣進入(rù)初冷器進行(háng)兩段(duàn)間接冷卻;上段用32℃循環水冷卻煤氣,下段用16-18℃低溫水冷卻煤氣,使煤氣冷卻至22℃,然後經捕霧(wù)器入電捕焦油(yóu)器除去懸浮(fú)的焦油霧後進入鼓風機,煤氣由鼓風機加壓送至(zhì)脫硫工段。

在初冷器下段用含有一定量(liàng)焦油、氨水的混合液進行噴灑,以防止初冷器冷卻水管外壁積萘,提高煤氣冷(lěng)卻(què)效果。

由氣液分(fèn)離器分離出的焦油氨水混合液自流入機(jī)械化氨水澄清槽,進行氨水、焦油(yóu)和焦油渣的分離。分離後的氨水自流(liú)入循環氨水(shuǐ)中間槽,用泵送到焦爐集氣管噴灑冷卻荒煤氣,多餘的氨水(即剩餘氨水)送入剩餘氨水槽,焦油自流入焦油中間槽(cáo),然後用泵將焦油送至(zhì)焦油貯槽,靜置脫水後外售,分離出的焦油渣定期用車送至煤場摻入精煤中煉焦。

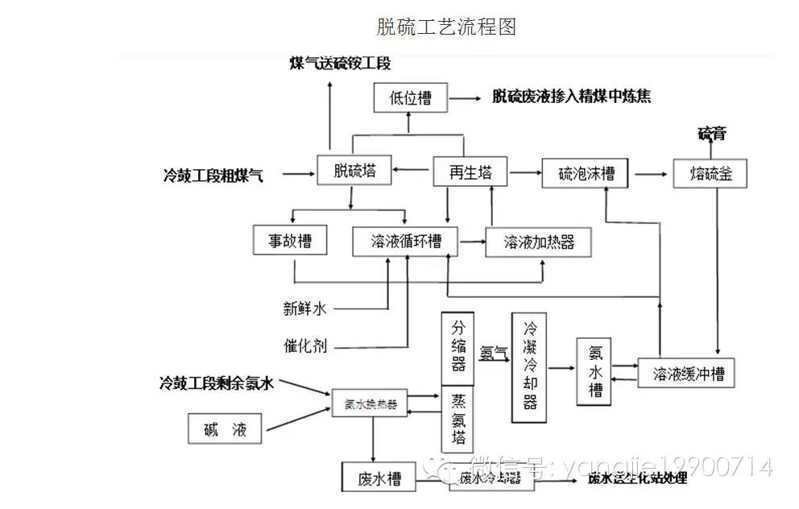

脫硫

來自冷鼓工段的粗煤(méi)氣進入脫硫塔下部(bù)與塔(tǎ)頂噴淋下來的脫硫液逆流接(jiē)觸洗滌後,煤氣(qì)經捕霧段除去霧滴後全部送至硫銨工(gōng)段(duàn)。

從脫硫塔中吸收了H2S的脫硫液送至再生塔下部與空壓(yā)站來的(de)壓縮空氣並(bìng)流再生,再生後的脫硫液返回脫硫塔塔頂循環噴淋脫硫,硫泡(pào)沫則由再生(shēng)塔頂部擴大部分排至硫泡沫槽(cáo),再(zài)由硫泡沫泵加壓(yā)後送熔硫釜連續熔硫(liú),生產(chǎn)硫磺外售。熔硫釜內分離的清液送至(zhì)溶液循(xún)環槽循環使用。

蒸氨

來自冷鼓工段的剩餘氨水經與(yǔ)從蒸氨塔底來的蒸氨廢(fèi)水在(zài)氨水換熱器中換熱並加(jiā)入含NaOH40%的堿液後,進入蒸氨塔。在蒸氨塔中被蒸汽直接蒸餾,蒸出的氨汽(qì)入氨分縮器,冷凝下來的液體入蒸(zhēng)氨塔頂作回流,未冷凝(níng)的氨汽進入氨冷凝冷卻器冷凝(níng)成濃氨水送至脫硫工段溶液循(xún)環槽作為脫硫補充液。塔底排出的蒸氨廢(fèi)水在氨水換熱器中與剩(shèng)餘氨(ān)水換熱後入廢水槽,由廢(fèi)水泵加壓送廢水冷卻器冷卻後再送生化(huà)處理。

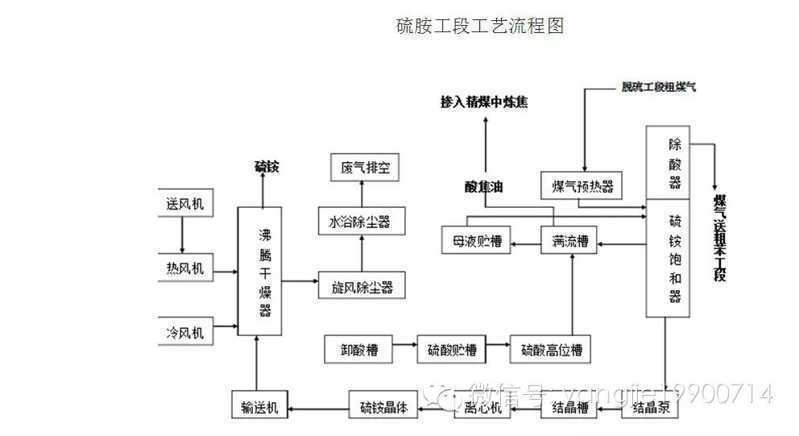

硫銨

由脫硫及硫回收工段(duàn)送來的(de)煤氣(qì)經煤氣預熱器後進入噴淋式飽和器(qì)上(shàng)端的(de)噴淋室,在(zài)此煤氣與循環母(mǔ)液充分接觸,使其中(zhōng)的氨被母液吸收,煤氣經飽和器內的除酸器分離酸霧後送至洗脫苯(běn)工段。

在飽和器(qì)的母液中(zhōng)不斷有硫銨晶體生成,用(yòng)結晶泵將其連同一部(bù)分母液送至結晶槽分離,然後經離心機分離、螺旋輸送機輸送至振動(dòng)流化床(chuáng)幹燥器(qì)幹燥後入硫銨貯鬥貯存、稱重、包裝(zhuāng)後外售。

在飽和器下段(duàn)結晶室上(shàng)部的母液,用循環泵連續送至上段噴淋室噴灑,吸收煤氣中的氨,並循環攪動母(mǔ)液以改善硫(liú)銨的結晶過程。

噴淋室溢(yì)流的母(mǔ)液入滿流(liú)槽(cáo),將(jiāng)少(shǎo)量的酸焦油分(fèn)離,分離酸焦油後的母液入母液貯槽,經母(mǔ)液噴灑泵加壓後送噴淋室噴淋。分離的(de)酸(suān)焦油送備煤工段。

振動流化床幹燥器排(pái)出的尾氣經旋風除塵器捕集夾帶的細(xì)粒硫銨結晶後,由風機送至水浴除塵器進行濕式再除塵,好後排入大氣。

洗脫苯

來(lái)自硫銨工段的煤氣經終冷塔與上段的循環水和下段的(de)製(zhì)冷水將煤氣冷卻至25℃左右,然後從洗苯塔(tǎ)底部入塔(tǎ)由下而上經過洗苯塔的填料層(céng),與(yǔ)塔頂部的循環洗油逆流接觸,煤氣中苯被循環洗油吸(xī)收,再經過塔(tǎ)頂捕霧段脫除(chú)霧滴後離開洗苯塔,其中一部分作回爐煤氣,另一部分(fèn)送粗苯管式爐(lú)、燃氣鍋爐、生活區等作燃料,其餘全部放(fàng)散點(diǎn)火燃燒後排空。

洗(xǐ)苯塔(tǎ)底部(bù)的富油經富(fù)油泵送(sòng)至粗苯(běn)冷凝冷卻器與脫苯塔頂出來的粗苯油水混合氣換熱將富油預熱至60℃左右,然後進油油(yóu)換熱器與從脫苯塔底出來的熱貧油換熱由60℃升至100℃左右,好後進入粗苯管式爐將(jiāng)富油加熱至180℃左右,大部分進脫苯塔(tǎ),一少(shǎo)部分進(jìn)再生(shēng)器進行再生,確保循環洗油質量,飽和蒸汽(qì)進入管式爐,使過熱(rè)蒸汽溫度達(dá)到(dào)350—400℃後進再生器,再生器頂部的混合氣體送到(dào)脫苯塔作熱源(yuán)。

從脫苯塔頂出來(lái)的油(yóu)水混合氣進(jìn)入粗苯(běn)冷凝冷(lěng)卻(què)器被從洗塔底來的富油和16℃製冷水冷卻(què)到(dào)30℃左右,然後進入油水分離(lí)器進(jìn)行分離,分離(lí)出的粗(cū)苯進粗(cū)苯回流(liú)槽,部分粗苯經回流泵送至脫苯塔塔頂作回流,其餘部分進入粗苯貯(zhù)槽。

由粗苯油水分離器分(fèn)離的油水混合液進入控製(zhì)分離器(qì),在此分離出的洗油自流至(zhì)地下放空槽,分離出的水進入冷凝液貯槽(cáo)。

脫(tuō)苯後(hòu)的熱貧油從脫苯(běn)塔底部(bù)流出,自流入(rù)油油換熱(rè)器,與富油換熱,使其(qí)溫度降至90℃左右,再經一段貧油冷卻(què)器冷卻後,送入貧油槽,並由貧油泵打至貧(pín)油二段冷卻器(qì), 然後送洗苯塔(tǎ)循(xún)環使用。

在洗苯、脫苯(běn)的操作過程中,循環洗(xǐ)油的質量逐漸惡化,為(wéi)保證洗油質量,采用洗油再生器將(jiāng)部分洗(xǐ)油再(zài)生。 汙廢水處理工藝流程:(A2/O2)

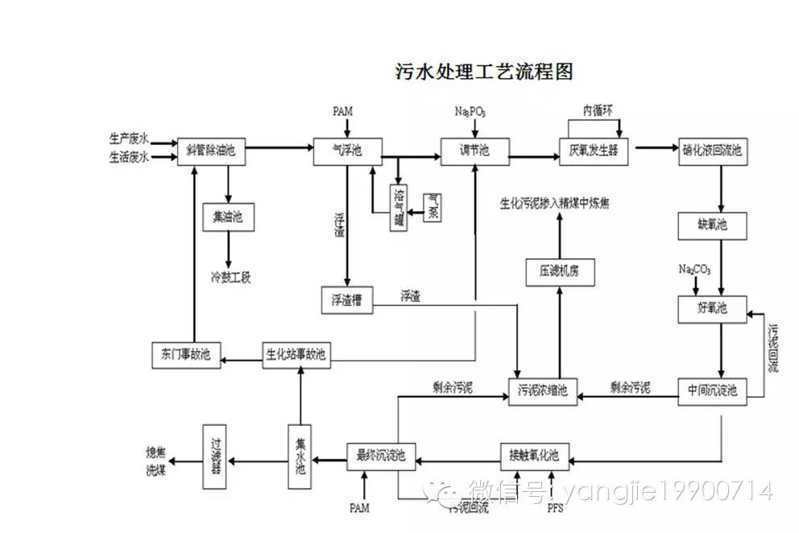

廢水處理由三部分組成(chéng):預處理、生化處理和後處理。預處理包括除油池、氣浮池和調節池。生化(huà)處理包括(kuò)厭氧反應器、缺氧池、好氧池、中沉池、接(jiē)觸氧化池和二沉池。後處理包括混合反應池、混凝(níng)沉澱池和過濾器。

蒸氨廢水和經過水(shuǐ)泵提升的無壓廢水,首先進入除油池,除去輕重油後自流入氣浮池。廢水在氣浮池中除去乳化油後(hòu)進(jìn)入調節池,以調節水量,均(jun1)化水質。經過調節池的廢水再經提升泵送至厭氧反(fǎn)應器,進行水解酸化反應,以提高(gāo)廢水的可生化性並降解部分有機物。厭氧反應器出水進入硝化液回流池並與從中沉(chén)池出水(shuǐ)回流的消化液相混合,再經回流泵提升至缺氧池進行(háng)反硝化反應,將亞硝酸氮和硝酸氮還原為氮氣,並同時降解(jiě)有機物。缺氧池出水進入好氧池進行脫碳和硝化反應(yīng),廢水在硝(xiāo)化(huà)池中首(shǒu)先大幅度降解有(yǒu)機物,然後將(jiāng)氨氮氧化為亞(yà)硝酸氮和硝酸氮。好氧出水進入中沉(chén)池,進入固液分(fèn)離,上清(qīng)液大部分回流(liú)。中沉池出水進入接觸氧化池進一步降(jiàng)解(jiě)有機物,然後進入終(zhōng)沉池(chí)進行沉澱,出水經提升泵(bèng)送至過濾器進行過濾(lǜ),過濾器出(chū)水送至廠內回用。