- 地址:

- 河北省泊(bó)頭(tóu)市富鎮開發區

- 傳(chuán)真:

- 0317-8041117

- Q Q:

- 28505225

自2014年3月1日《水泥工(gōng)業大氣汙染物(wù)排放標準》對粉塵排放限值提高到30 mg/Nm3後,對現有企業設置一年半的寬限期,也正是在這期間,國內(nèi)水泥廠掀起了一次(cì)水泥窯爐電除塵器提效改造的小高潮(cháo)。作(zuò)者參與了大量水泥廠的(de)改(gǎi)造工作,每個水泥廠的(de)工藝係統(tǒng)、生產模(mó)式、企業文化以及管理水平都存在較大的差異(yì),所以在綜(zōng)合考(kǎo)慮業主意見的情況下,形(xíng)成了基本路線相同但(dàn)具(jù)體措施各異的改造方案,改造方向總的來說早期是電(diàn)改袋,用戶在總結改造的經驗教訓後(hòu),後期逐漸轉向電改電。本文對幾種常見改造方案(àn)進行簡述,並結合一個電改電的改造實例進行討論。

1 電除塵器的改造方案

1.1 電除塵器改造為袋除塵器

在新標準發布前投運的電除塵器都具有排放不能達標(biāo)的情形,好簡單的方法就是拆除電除塵器的頂蓋和內(nèi)部極板極線,保留(liú)灰鬥、進出氣口和側牆。重新製作包(bāo)含花板的頂部淨氣室,加裝出氣煙道把淨化後的煙氣重新引到電除塵(chén)器的出氣口中(zhōng)。這樣改造後除塵器能夠輕鬆達到<20 mg/Nm3的排放要求[1]。但(dàn)是電除塵器改造為袋除塵器後,由於是使用濾袋進行物理過濾粉塵,所以除塵器阻力在原電除塵器基礎上會增加(jiā)800~1200 Pa,這就(jiù)使(shǐ)得排風機需要進行增加全壓的改造。為了縮短工期,一般都是更換風機葉輪和更換(huàn)大功(gōng)率電動機,保留風機殼體(tǐ)不動,這樣不牽涉風機基礎的改動,能夠在除塵器改造的(de)同時進行風(fēng)機的(de)改造。電改袋的優點是排(pái)放(fàng)效果有保證,對水泥工藝係統設計的技術要求低,技術實(shí)力差一些的環保企業就能夠實施這樣(yàng)的改造。缺點是投資相(xiàng)對較大,濾袋袋籠、脈衝(chōng)閥(fá)等(děng)配套件價格昂貴。風機功率變大,能源消耗與改造前相比基本翻倍。濾袋(dài)的價(jià)值能占到整台袋除塵器價值的三分之一,而且濾袋每三年就需要更換(huàn)一次,均攤到運行成本中(zhōng)時,袋除塵器的日(rì)常運行(háng)成本要遠高於(yú)電除(chú)塵器的運行成本[2]。

1.2 電除塵器擴容改造

在(zài)新(xīn)標準發布前好多水泥(ní)廠(chǎng)正在使用的電除塵器會出現按照老標準也不能達標的情況,出現這種情(qíng)況的原(yuán)因(yīn)有電除塵器的選型設計偏(piān)小;實際煙氣量超過設計煙氣量;有的水泥廠隻(zhī)是(shì)把除塵器當做輔助機械,沒有加以重視;除塵器的製造以及安裝(zhuāng)不合格;除塵器有缺陷;高壓電源性能沒有達到要求;沒(méi)有充分利用增濕塔的煙氣調質(zhì)作用等等[3]。

造(zào)成電除塵器(qì)收塵效果差的(de)原因多種多樣,本文對多(duō)個工廠實例分析研究,有針對性地提(tí)出了不進行電改袋而是采用電除塵(chén)器擴容改造來提升除塵器性能的方案。在一(yī)個工程中可以是一種改造方法,也(yě)可以是多個改造方法並用,總(zǒng)的目的(de)是(shì)以改造後除塵器的排放濃度達標為前提,盡量節約工期(qī)和資金。以下就幾種能夠有效改造(zào)電除塵(chén)器的方法進行介紹。

2 電除塵器擴容改造(zào)的具體方法

2.1 在(zài)進氣口內增加氣流反(fǎn)射裝置(zhì)

大多數的(de)電(diàn)除塵器進氣煙道沒(méi)有垂直(zhí)於電除塵器進氣口法蘭,見圖(tú)1。這就造成氣(qì)流沒有(yǒu)垂直進入除塵器,降低了進氣口(kǒu)內氣體分布板對氣流的均布效果,使電場內負(fù)荷不均勻(yún),降低電除塵器總的效(xiào)率。為了降低氣流沒有垂直進入除(chú)塵器帶來的影響,可以增加氣流反射板來達(dá)到整流的作用。每個進氣口中一般是安裝兩排(pái)反射板,每個(gè)反射板上均布6~15個反射單(dān)元。具體結構見圖2。

圖1 不合理的進(jìn)氣管道

圖2 進氣口氣流(liú)反射(shè)板

反射板主要是把斜向進入進氣口的(de)氣流(liú)進行重新分配,打亂不均勻的氣流,保(bǎo)證通過反射板之後的氣流更加均勻(yún)地進入後麵的氣體分布板。另外,煙氣中的一(yī)部分大顆粒(lì)粉塵在機械碰撞(zhuàng)的作用下,能夠沉降下(xià)來(lái),所(suǒ)以(yǐ)反射板還有(yǒu)一定的(de)預除塵作用[4]。

2.2 增加蒸汽煙氣(qì)調(diào)質裝置

近(jìn)幾年水泥廠(chǎng)窯頭窯尾(wěi)都新增了低溫(wēn)餘熱發電鍋爐,即回收(shōu)了熱能,又補充了工廠部分用電。但是餘熱發電後的煙氣粉塵比電阻是上升的,這(zhè)是一個不利於電除塵器工作的因素。以前通過噴水調質,能夠有(yǒu)效地降低煙氣粉塵比電阻(zǔ)。現在(zài)通過餘熱發電後,煙氣溫度已經降低到不能夠再進行噴水調質的地步(bù)。因為再噴水會進一步降低煙氣的(de)溫度,當溫度降低到煙氣露點附近時容易造成除塵器殼體的結(jié)露腐蝕。這時,采用從餘熱鍋爐中引出一小股蒸汽對煙氣粉塵進行調質的方法可以有效地降低粉塵的比電(diàn)阻,並且噴蒸汽不會降低煙氣的溫度(dù)。引自餘熱鍋(guō)爐(lú)的蒸汽也(yě)不會增加額外的成本。經過工程驗證,在電除塵器前部的煙(yān)道內噴入蒸汽是一個(gè)有效提升電(diàn)除塵器除塵效率的方法[4]。

2.3 增加收塵(chén)麵積

新標準投運前電除塵器選型一般采用3個(gè)電場的居多,因(yīn)為(wéi)受到經濟成本的(de)限(xiàn)製,工業應用的電除塵器都是以滿足業主指標為準,不會增加很大的(de)富餘量(liàng)。而電除塵器的選型是根據業主提供的需要處理的煙氣量以及進出口粉塵濃度通過計(jì)算確定(dìng)除塵器的好小規格,也就是確定(dìng)除塵器的總收塵麵積、電場風(fēng)速、電場長度和電場數等。通過在原電除塵器後部增加1~2個電場是增加收塵麵積好常用的辦法。一般除塵器的後部都會有加大的空間,改變出氣口(kǒu)的出氣方向就可以在不改變(biàn)排(pái)風機位置的前提下增加電場(chǎng)[5]。

2.4 采用先進的高壓電源

近年來電除塵器在本體結構上的(de)理論研究達到一定程度後,一直沒有本質性的技術突破。這就使(shǐ)得國內外對電除塵器(qì)的研發工作改變方向,著重點放到了改進電源上來,也確實開發了不少成果。三相電源、高頻電源、高頻恒流電源以及脈衝電源等紛紛投入使用(yòng)。在所使用的(de)電源中,GE公司的SQ300i控製器具有專家控製軟件,能夠自動(dòng)跟蹤煙氣條件的(de)變化,並且(qiě)根據變化能自(zì)動地調整高壓電源的控製參數和控製方式,使電除塵器能夠工作在不錯狀態,提高除塵器的收(shōu)塵效率[5]。

3 電除塵器的改造(zào)實例

3.1 現場(chǎng)概況

2014年接到安徽某水泥廠提出的電(diàn)除塵器提效改造(zào)的要求(qiú)。通過現場勘查,電除塵(chén)器是2003年建成投產的8000 t/d生產線,經過十多年的使用,除塵器性能逐步老化下(xià)降,粉(fěn)塵排放指標已經遠遠不能滿(mǎn)足國家環保要求(qiú),改(gǎi)造前用肉眼能夠清晰看到煙囪口有煙(yān)塵排出,說明粉塵排放(fàng)至少在(zài)150 mg/Nm3以上(shàng)。

3.2 窯頭電除塵器的(de)改造方(fāng)案

窯頭電除塵器具體規格型號按(àn)照魯奇型除塵器的規格表示方法(fǎ)折算後為:窯頭規格:2×31/10.973/3×4.36/0.4 m,改造後規格:2×31/11/3×6+12/0.4 m。

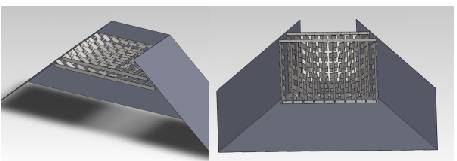

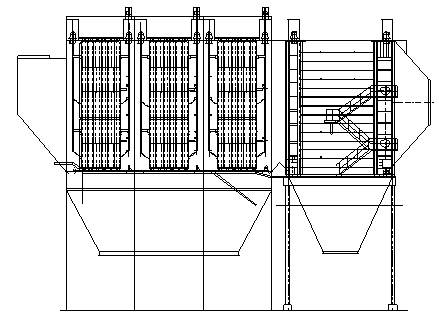

改(gǎi)造內容為原除(chú)塵器更換改造為魯奇型內部結構,後部增加一個12條帶的電(diàn)場,見圖3。

圖3 窯頭電除塵器增加電場

具體步驟如下:

1)拆除並更換原進(jìn)出風口分布板,原設計分布板(bǎn)隻是斜向放置的網格板,垮塌後進行了簡單的支撐,所以這次改造時完全拆除更換為魯奇型的(de)百葉窗分布板。

2)原除塵器殼體和灰鬥保留,拆除(chú)電除塵(chén)器頂蓋,頂部(bù)增加1 600 mm寬的(de)頂梁(liáng)。拆除及更換電(diàn)除塵器所有內部件,陰陽極係統改造為魯(lǔ)奇的頂部吊掛結構(gòu)。原設計采用電磁振打,由於振打器年久失(shī)修,動(dòng)作不靈(líng)活,造成振打力嚴重不(bú)足(zú),極板極線(xiàn)積灰嚴(yán)重,同時業主反(fǎn)映電(diàn)磁振打檢修和調(diào)整振打力度比較困難,所以內部件的振(zhèn)打機構改(gǎi)造為機械錘振打。

3)在出(chū)風口位置增(zēng)加一個(gè)12條帶的電(diàn)場,將原雙室三電場電除塵器(qì)改為雙(shuāng)室(shì)四電場電除塵器,使收塵麵積在原來18 164 m2的基礎上增加到20445m2。

4)把原單相(xiàng)工頻可控(kòng)矽高壓(yā)電源(yuán)改造為三相電源(yuán),同時采用GE-SQ300i控製器進行除塵器的控製,在同(tóng)等電場條件下相比較於普通控製(zhì)器,SQ300i通常可提高收塵效率15%~30%左右(yòu)[1]。

5)電力室至控製(zhì)櫃及設備本體所需的電纜、橋架全部更新。

6)新增電場采用鋼支架支撐,延長灰鬥檢修平(píng)台並加長拉鏈機。

7)原窯頭風機(jī)及電動機(jī)、煙囪拆除並且後移,修複非標風管。

4 電除塵器的改造效果

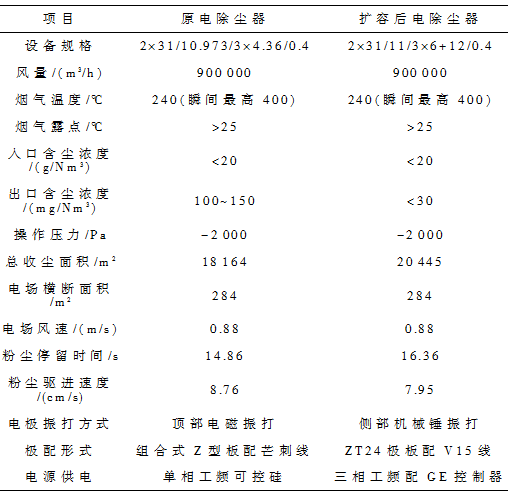

本次電除(chú)塵(chén)器改造充分克服了原有電除塵器結構上的不利因素,在仔細核對圖紙以及現場測繪本體結構後,好可能地利用了原電除塵(chén)器的殼(ké)體、灰鬥以及進出氣口(kǒu),在主體結構不改動(dòng)的前提(tí)下,既節省了工(gōng)期(qī)、資金,又保證了運行效果。電除塵器改造前後(hòu)的數據對比見表1。

表1 窯頭電除塵器改造前後參數對比

前麵介紹的多(duō)種改造方法(fǎ)中,在本項目上實施了更換先進電(diàn)源和增加收塵麵積這兩項即(jí)達到了電(diàn)除塵器粉塵濃度達標排放的效果,與業主討論後確定作(zuò)為預備方案的增加餘熱蒸汽調質的方案暫時擱置,留待後期電除塵器進一步改造時增加。

改造完成投運後,通過2015年12月到2016年8月之間的多次(cì)檢測。煙囪中粉塵排放濃度穩定在20~27 mg/Nm3,達到了本次改造的目的。

5 結束語

水泥廠電除塵器在使(shǐ)用過程中,影響其使(shǐ)用效率的(de)因素有很多,並且這些因素(sù)都是互相作用共同影響的,從選型、設計、製作、安裝、操作(zuò)、維護等各個環節都是環環相扣的(de)。因此每一家(jiā)水泥廠在改造電除塵器時都不是一成不變的,要根據現場(chǎng)具體情況(kuàng)具體分析,製定有針對性的方案才能確保改造成功。

作(zuò)者:趙 剛,馬文鎖

作者單位:河南科技大學

文章摘自《水泥》雜誌2017年第2期(qī)