1簡(jiǎn)介

濾筒式除塵器早在(zài)20世紀70年代就已經在日本(běn)和歐美一些國家(jiā)出現,具有體積小,效率高,投資省,易維護等優點(diǎn),但因其設備容量小,難組合成大風量設備,過濾風速偏低,應用範圍窄,僅在糧食、焊接(jiē)等行業應用,所以多年來未能大量推廣(guǎng)。近年來,隨著新技術、新材料不斷地發展,以日本,美國的公司為代(dài)表,對除塵器的結構和濾料進行了改進,使得濾筒除塵器廣泛地應用於(yú)水泥、鋼鐵、電力、食品、冶金(jīn)、化工等工業領域,整體容(róng)量增加數倍,成為過濾麵積>2000m2大(dà)型除塵器(GB6719-86類),是解決傳(chuán)統除塵器對超細粉塵收集難、過濾風速高、清灰(huī)效果差、濾(lǜ)袋易磨損破漏、運行成本高的佳方案,和市場(chǎng)上現有各種袋式、靜電除塵器相比具有有效過濾麵(miàn)積大、壓差低(dī)、低(dī)排放、體積小、使用壽命長等特點,成為(wéi)工業除塵器發(fā)展(zhǎn)的新(xīn)方向。

2濾筒式除塵器的結構

濾筒式除塵器的結構是由進風管(guǎn)、排風管、箱(xiāng)體、灰鬥、清灰裝置、導(dǎo)流裝置、氣流分流分布板、濾筒及電(diàn)控裝置組成,類似氣箱脈衝袋除塵結構。

濾筒在除塵器中的布置很重(chóng)要,既可以垂直布置在箱體花(huā)板上,也(yě)可以傾斜布置 在花板上,從清灰效果看(kàn),垂直布置較(jiào)為(wéi)合理。花板下(xià)部為過濾室,上(shàng)部為氣箱脈衝(chōng)室。在除塵器入口處裝有氣流分布板。

3筒(tǒng)式(shì)除塵器工作原理

含塵氣體進入除塵器灰鬥後,由於氣流斷麵突然擴大及氣流(liú)分布板作用,氣流中一部分粗大顆粒在(zài)動和慣性力作用(yòng)下(xià)沉降在灰鬥;粒度細(xì)、密度小的塵粒進入濾(lǜ)塵室後,通過布朗擴散和篩(shāi)濾等組合效應,使粉塵沉積(jī)在濾料表(biǎo)麵上,淨化後的氣(qì)體進入淨氣室由排氣管經風(fēng)機排(pái)出。

濾筒式除塵(chén)器的阻力隨濾料表麵粉(fěn)塵層厚度的增加而增大。阻(zǔ)力達到某一規定值時進行清灰。此時PLC程序控製脈(mò)衝閥的啟閉,首先一分室提升閥關閉,將過濾氣流截斷,然後電磁(cí)脈衝閥開啟,壓縮空氣(qì)以及短的時間在上箱體內迅速膨脹,湧入濾筒,使(shǐ)濾筒膨脹變形產生振動,並在逆向氣流衝刷的作用下,附著(zhe)在濾袋(dài)外表麵上的粉塵被剝離落(luò)入灰鬥中(zhōng)。清(qīng)灰完畢後,電(diàn)磁脈衝閥關閉,提升閥打開,該室又恢複(fù)過(guò)濾狀態。清灰各室依次進行,從比較好室清灰開始至下一次清灰開始為(wéi)一個清灰周(zhōu)期。脫(tuō)落的粉塵掉入灰鬥內(nèi)通過(guò)缷灰閥(fá)排出。

在此過程中必須定期對濾筒進行更換和清洗,以確保過濾(lǜ)效果和精度,因為在過(guò)濾過程中(zhōng)粉塵除(chú)了被阻隔外還(hái)有部分會(huì)沉積(jī)於濾料表麵,增大阻力,所以一般(bān)的正確更換時(shí)間是(shì)三至五個月(yuè)!

4技術改進措施和選用技術

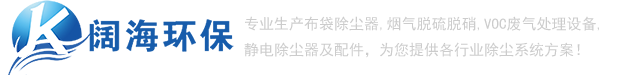

4.1清灰裝(zhuāng)置

傳統的濾筒除塵器有兩種清灰(huī)方式,一種是高壓氣(qì)流反吹,一(yī)種是脈衝氣流噴吹,實(shí)踐表明前者的優點(diǎn)是氣流均勻,缺點是耗氣量大;後(hòu)者的優(yōu)點是耗(hào)氣量小(xiǎo),缺點是氣流(liú)弱小。為此可作兩個方麵改進:一方麵在脈衝噴吹管上增加導流裝置(zhì),加強氣流誘導作用,另一(yī)方麵把濾筒上部(bù)導流風管取消,使脈衝氣流和誘導氣流同時充分進入(rù)濾筒。這樣改進後耗氣量少,氣流均勻,清灰效果好,根(gēn)據計算,技術(shù)改進後的清灰氣流流量(liàng)是脈衝氣量(liàng)的3-5倍。

4.2 氣量分(fèn)布板

濾筒除塵器的氣(qì)流分布很重要,必須(xū)考慮如(rú)何避(bì)免設備進口處由於風速較高造成對濾料的高磨損區域。氣流分布板用於濾筒式除塵器有獨特要求(qiú),氣流分布必須(xū)十分穩定和均勻。才有利於氣(qì)流的上升和粉塵的下降,氣流分布(bù)板(bǎn)開孔率35%。根據計(jì)算,阻力係數

②濾筒高度小,安裝方便,使用維修工(gōng)作量小;

②濾筒高度小,安裝方便,使用維修工(gōng)作量小;

5除塵過程

1、捕集分離過程

①捕集推移階段。實質是粉塵的濃縮階段。均勻混合或懸浮在運載介質中的粉塵,進入除塵器的除塵空間。由於受(shòu)外力的作用,將粉塵推移到分離界麵(miàn),隨粉塵向分離界麵推移,濃度越來越(yuè)大,為固—氣分(fèn)離進一步作好(hǎo)準(zhǔn)備。

② 分離階段。當高濃度(dù)的塵流流向分離界麵以後,存在兩種作用機理(lǐ):其一,運(yùn)載介質運載粉塵的能力逐漸達到極(jí)限狀態(tài),在粉塵懸浮(fú)和沉降(jiàng)趨勢上,以沉(chén)降為(wéi)主,並通過粉塵沉降,使之從運載介質中分離出來;其二,在高濃度塵流中,粉塵顆粒的擴散與凝聚趨勢,以凝聚(jù)為主,顆粒之(zhī)間可以彼此(cǐ)凝聚,也可在實質界麵上凝聚並吸附。

2、排塵過程

經過(guò)分離界麵以(yǐ)後,己分離(lí)的(de)粉塵通過排塵口排出的(de)過程(chéng)。

3、排氣過(guò)程

已除塵(chén)後相對淨化(huà)的氣(qì)流(liú)從排氣口排出(chū)的過(guò)程

6濾筒除(chú)塵器的標準

2002年中華人(rén)民共(gòng)和國機械行業標(biāo)準:濾筒式除塵器標準 JB/T10341-2002

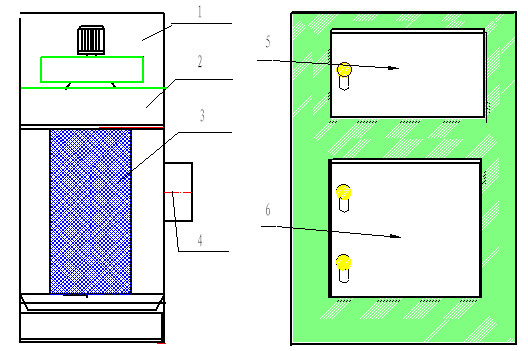

除塵器(qì)圖片:

6濾筒除塵器的特點

濾筒除塵器的特點(diǎn)如下(xià):

①由於濾料折褶成筒(tǒng)狀使用,使濾料布置密度大,所以除塵器結構(gòu)緊湊,體積小;

濾筒式除塵(chén)器圖片:

③同體積(jī)除塵器過濾(lǜ)麵(miàn)積相對較大,過濾風速較小,阻力不大;

④濾料折褶要求兩端密封嚴格,不能(néng)有漏氣,否(fǒu)則會降(jiàng)低效果。

脈衝濾筒除塵器的特單如下:

1、濾筒采用進口聚酯纖維作為濾料,把一層亞微米級的超薄(báo)纖維粘附在(zài)一般濾料上,並且在該粘附層上纖維間的排列非常緊密,極小的篩孔可把大部分亞微米級的塵粒(lì)阻擋在濾料表麵;

2、濾(lǜ)料折褶使用,可(kě)增大過濾麵積,並使除塵器結構更(gèng)為緊湊;

3、 濾筒高度小,安裝維修工作量小;

4、與同體積除(chú)塵器相比,過濾麵積相對較大,過濾風速較小,阻力不大;

5、 單機除塵器清灰(huī)采用脈衝噴吹在(zài)線清灰方式。清灰過程(chéng)由脈衝控製儀自動控製。除塵器內設置多(duō)個濾筒以增加其有(yǒu)效過濾麵積,當(dāng)某個(對(duì))濾筒滿足清灰(huī)設定要求時,即啟動噴吹裝置進行清灰,其他濾筒正(zhèng)常工作,這樣既達到(dào)了清(qīng)灰效果又不影響設備運行,使除塵器可連續運轉;組合式(shì)除塵器清灰采用分室離(lí)線脈衝自動循環清灰。每個除塵室內設置多個濾筒(tǒng)以增加其有效過濾麵積,當某個(gè)除塵室(shì)內濾筒滿足清灰設定(dìng)要求(qiú)時,即啟動噴吹裝置進行清灰(huī),其他(tā)除塵(chén)室(shì)正常工作,這樣既保(bǎo)障了清灰效(xiào)果又可使除塵器可連續(xù)運(yùn)轉;

6、 除塵效率高(一般可達99.6%以(yǐ)上),操作方便;

7主要性能指標

脈衝氣流沒有經過(guò)文丘(qiū)裏就直接噴吹進入濾筒(tǒng)內部。將會(huì)導致濾筒靠近脈衝閥的一端(上部)承受負壓,而濾筒的另一端(下部)將承受壓力如圖6-29所示。這就會造(zào)成(chéng)濾筒的上(shàng)下(xià)部清灰不同而可能縮短(duǎn)使用壽(shòu)命,並使設備不能達到有效清灰(huī)。

為此可(kě)在脈衝閥出口或者脈衝噴吹管上安裝濾(lǜ)筒用文丘裏噴嘴。把噴(pēn)吹壓力的分布(bù)情況改良成比較均勻的全濾(lǜ)筒高(gāo)度(dù)正壓噴吹。

灰塵堆積在濾筒的折疊縫中將使清灰比較困難。所以(yǐ)折疊麵積大的(de)濾筒(每個濾筒的過濾麵積達20~22m2)一般隻適合應用於較低入(rù)口(kǒu)濃度的情況。比較常用濾筒尺寸與過濾麵積。

濾筒除塵器脈衝噴吹裝置的分氣箱應符(fú)合JB/T 10191-2000的(de)規定。潔淨氣流(liú)應無水(shuǐ)、無油、無塵。脈衝閥在規定條件下,噴(pēn)吹閥及接口應無漏氣(qì)現象,並能正常(cháng)啟閉,工作可靠。

脈(mò)衝控製儀工作應準確可靠,其噴吹時間與間隔均(jun1)可在一定範圍內(nèi)調整。誘導噴吹裝置與噴吹管配合安裝時(shí)。誘導噴吹裝置的噴(pēn)口應與噴吹管上的噴孔同軸,並保持(chí)與噴管一(yī)致的垂直度,其偏差小於2mm。

8濾筒除塵器濾筒及(jí)濾料

濾筒圖片

濾筒式除塵器的過濾元件是濾(lǜ)筒(tǒng)。濾筒的構造分(fèn)為頂蓋(gài)、金屬框架、褶形濾料和(hé)底座(zuò)等四部分。由這四部分(fèn)組成的濾筒有圓形、扁形和錐形等。

濾筒是用設計(jì)長度的濾料折疊成褶,首尾黏合成筒,筒的內外用金屬框架支撐,上、下用頂蓋(gài)和底座固定。頂蓋有固定螺栓及墊圈。圓形濾筒,扁形濾筒的外形。

濾筒的上下端蓋(gài)、護網(wǎng)的粘接應可靠,不應有脫膠、漏膠和流掛等(děng)缺(quē)陷;濾(lǜ)筒上(shàng)的金(jīn)屬件應滿足防鏽要求;濾筒外表(biǎo)麵應無明顯傷痕、磕碰、拉毛和毛刺等缺陷;濾筒的噴吹清灰按需要可配用誘導噴嘴(zuǐ)或文氏管等噴吹(chuī)裝置,濾筒內側應加防護網,當選用D≥320mm,H≥1200mm濾(lǜ)筒時,宜配用誘導噴嘴。

常用濾筒分為三大類。表(biǎo)為不(bú)同空氣濾筒的不(bú)同保護對象和安裝部(bù)位

|

類別

|

名稱區別

|

保護對象

|

具體(tǐ)應用場合及安裝(zhuāng)位

|

|

Ⅰ

|

保護機器類的空(kōng)氣濾筒

|

內燃機、空氣壓縮機、汽輪機及其他類發動機的進氣(qì)係統機件保護

|

汽車、各種戰(zhàn)車、各類船艦、鐵路(lù)機車、飛機、運載火(huǒ)箭(jiàn)等(děng)發動機(jī)的進氣口或進(jìn)氣道

|

|

Ⅱ

|

創建潔淨房間的(de)空氣濾筒

|

潔(jié)淨室無塵,保證生產產品質量,煙霧廠房淨化後保證人體健康

|

藥品、食品、電子產品的生產車問淨化;博物館、圖書館等館藏間淨化,手術室、健身房、生產廠房煙(yān)塵排放;行走器、飛行器(qì)、駕駛艙淨化。安裝(zhuāng)在進氣(qì)口或進氣道。

|

|

Ⅲ

|

保護大氣用除塵器濾筒(tǒng)

|

控製煙塵粉塵排放,保護地球切生靈健康長壽

|

水泥廠、電廠、鋼廠等煙粉塵控製排放;垃圾焚燒、煉焦煉鐵、鍛鑄廠房及汽車等煙塵排放口

|

濾(lǜ)筒成品體積與過濾器總成體積關係很大。使用過濾器總成的主機,往往對過濾器提出以下(xià)要求:①除(chú)塵器總高和進出口距(jù)離(lí)(寬);②濾筒下體總(zǒng)高和直徑(jìng);③濾筒總質量;④出氣口連接方式及尺寸;⑤過(guò)濾精度等一係列與過濾特性相關(guān)的性能(néng)要求。

濾筒設計根據(jù)總成要求(qiú)要注意以下要素。

(l)濾筒外徑尺(chǐ)寸 大於濾筒內(nèi)徑10mm以上為宜。這(zhè)是因為高而窄小的空間,可以讓汙染顆粒在濾筒外層緩慢沉降,這(zhè)樣使濾筒從上而下(xià)地均勻接受汙染堵塞(sāi)。

(2)內骨架直徑尺(chǐ)寸的確定 主要考慮通油小孔的大小不應影響過濾氣量,同時要照顧小孔尺寸對(duì)骨架強度(dù)的(de)影響。

(3)內(nèi)骨架總強度極(jí)為重要 首先要考慮濾筒承受的壓差要以骨架支(zhī)撐,所以直徑越小強度越高。

(4)褶(zhě)皺紋(wén)牙高度 應選在l0~50mm之間為佳。

(5)充分留有壓差極限餘(yú)地 當計算出所需(xū)過(guò)濾而積後,應將此麵積增大1倍(bèi)。這是因為要充分考慮實際(jì)工(gōng)作中,粉塵汙染物是不可預測的(de)。

濾料圖片

濾筒用濾料有兩類:一類是合(hé)成纖維濾料,一類是紙質濾料。

合(hé)成纖維非織造濾料。按加工工藝可分為(wéi)連續纖維紡粘聚酯熱壓及短(duǎn)纖維紡粘聚酯熱(rè)壓兩類(lèi)。濾料表麵防水處(chù)理工況時(shí),防水處理後的(de)濾料其浸潤角應大於90°,沾水等級不低於Ⅳ級。濾料防油處理工況時,濾料做(zuò)防油處理(lǐ)。聚酯非織造濾料可承受工作溫度不低於120℃。對高溫高濕等其他特(tè)殊工況,濾筒材質結構的選用應滿足應用要(yào)求。

紙質濾料可分為低透氣度和高透氣度兩類。

另外還有(yǒu)合成纖維(wéi)非織造聚四氟乙烯覆膜(mó)濾料和紙質聚四氟乙烯覆膜濾料。